Differenzdrucksensoren / Differenzdrucksensor

Differenzdruckmessungen kommen in zahlreichen industriellen Anwendungen zum Einsatz, beispielsweise für Steuerungs- und Optimierungszwecke. Schließlich geben sie Aufschluss über die gegenseitige Beziehung zweier Druckbereiche. Um die Druckdifferenz sicher und zuverlässig zu ermitteln, werden spezielle Differenzdrucksensoren eingesetzt. Erfahren Sie mehr über die Funktionsweise, die Anwendungsbereiche und die Eigenschaften der cleveren Sensoren!

Inhaltsverzeichnis

Was sind Differenzdrucksensoren?

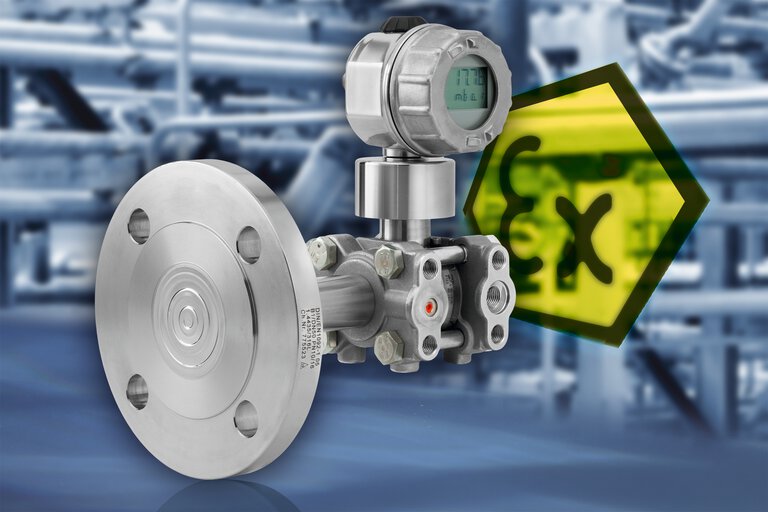

Differenzdrucksensoren messen die Differenz zweier Absolutdrücke p1 und p2 in Gasen, Dämpfen und Flüssigkeiten. Man findet sie u. a. in der Filterüberwachung, bei der Füllstandsmessung in geschlossenen Behältern sowie in sicherheitskritischen Systemen. Häufig werden sie auch als Differenzdruckmessumformer oder Differenzdrucktransmitter bezeichnet.

Wie funktioniert ein Differenzdrucktransmitter?

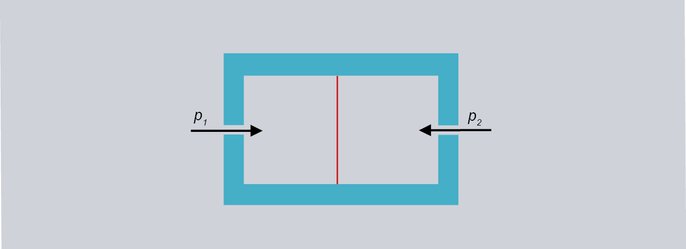

Ein Differenzdrucksensor besitzt 2 hermetisch/luftdicht verschlossene Kammern mit je einem Prozessanschluss, die durch eine flexible Membran mit aufgeklebter Widerstandsbrücke voneinander abgetrennt werden. Die Prozessanschlüsse werden vor und hinter einer möglichen Druckminderung angeschlossen, so dass die Drücke entgegengesetzt auf die Membran einwirken. Bei gleichem Druck in den Kammern bleibt die Membran flach. Bei sinkendem oder steigendem Druck in einer der Kammern neigt sich die Membran der Kammer mit dem niedrigeren Druck zu. Der Verformungsgrad entspricht der Differenz der beiden Drücke: p2 – p1 = Δp. Diese lässt sich durch die Änderung des Widerstandswertes erfassen, der zur Weiterverarbeitung in ein elektrisches Signal umgewandelt werden kann.

Ein Differenzdrucksensor hat zwei Prozessanschlüsse. Die Drücke wirken entgegengesetzt auf die Membran. Das Messergebnis ist stets die Differenz der beiden Drücke p2 – p1 = ∆p.

Welche Arten von Differenzdrucksensoren gibt es?

Man unterscheidet zwischen einer piezoresistiven und einer kapazitiven Messung. Die meisten Differenzdrucksensoren basieren mittlerweile auf dem piezoresistiven Effekt, d. h. der Veränderung des elektrischen Widerstands eines Werkstoffes durch Zug oder Druck. Dieser Effekt wird durch metallische Dehnungsmessstreifen (DMS) erreicht, die auf die bereits erwähnte elastische Membran aufgeklebt werden oder durch Siliziumscheiben (Wafer). Im Gegensatz zu DMS sind die Messwiderstände direkt in die Siliziummembran integriert; das Aufkleben von Dehnungsmessstreifen entfällt. Auf diese Weise erhöhen sich Messgenauigkeit, Temperaturbeständigkeit und Langlebigkeit. Zudem sind Siliziumsensoren deutlich günstiger sind als Dünnfilmsensoren. Alle piezoresistiven Differenzdrucksensoren sind nahezu driftfrei.

Kapazitive Messumformer für Differenzdruck besitzen einen in einen Siliziumchip integrierten Kondensator, der durch die Änderung seiner Kapazität Rückschlüsse auf die entstehende Druckdifferenz erlaubt.

Wo wird ein Differenzdrucksensor eingesetzt?

Differenzdrucksensoren finden sich überall dort, wo Druckverhältnisse kontinuierlich gemessen und überprüft werden müssen, beispielsweise in der Filterüberwachung oder Durchflussmessung.

Filterüberwachung:

In Lüftungsanlagen kann über den Differenzdruck auf den Verschmutzungsgrad eines Filters geschlossen werden, wenn die Drücke vor und hinter dem Filter gemessen werden. Je verschmutzter das Filterelement ist, desto mehr Widerstand setzt es dem durchströmenden Medium entgegen.

Durchflussmessung:

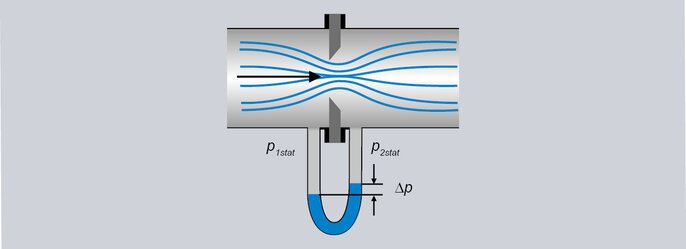

Eine verbreitete Anwendung des Differenzdruckes ist die Durchflussmessung in Rohrleitungen. Bei diesem sogenannten Wirkdruckverfahren wird ein Wirkdruckgeber in die Rohrleitung eingebaut. Wirkdruckgeber sind in verschiedenen Ausführungen erhältlich. Sie verjüngen den Rohrquerschnitt und setzen so dem strömenden Medium einen durch ihre Geometrie definierten Widerstand entgegen. Daraus resultiert eine lokale Erhöhung der Fließgeschwindigkeit an der Einschnürungsstelle, was wiederum eine Veränderung des statischen Drucks vor (p1 stat) und hinter (p2 stat) dem Wirkdruckgeber zur Folge hat. Die Druckanschlüsse zur Messung befinden sich unmittelbar vor und hinter dem Wirkdruckgeber. Die Druckdifferenz ist ein indirektes Maß für den Durchfluss.

Wirkdruckgeber mit statischer Druckabnahme

p1stat - statischer Druck vor der Venturidüsep2stat - statischer Druck nach dem Venturi

∆p - Druckdifferenz (indirektes Maß für die Durchflussmenge)

Wie verhalten sich Differenzdrucktransmitter im Langzeiteinsatz?

Messgeräte sind den unterschiedlichsten mechanischen, thermischen oder chemischen Belastungen ausgesetzt, so dass sich die Messwerte im Laufe der Zeit verändern und an Genauigkeit verlieren. Durch Nullpunktverschiebungen oder Hysterese kann es beispielsweise zu Sicherheitsrisiken und einer Verringerung der Prozesseffizienz kommen. Eine regelmäßige Kalibrierung kann solche Veränderungen zwar nicht verhindern, aber rechtzeitig erkennen. Für mechanische und elektrische Druckmessgeräte empfiehlt es sich daher, einmal pro Jahr eine Kalibrierung vorzunehmen.

Welcher Differenzdrucksensor ist der richtige?

Differenzdrucksensoren und Differenzdruckmessumformer sind in zahlreichen Ausführungen erhältlich. Ob ein Sensor in einer bestimmten Anwendung einsetzbar ist, hängt in erster Linie vom minimal und maximal verarbeitbaren Druckniveau, den Umgebungsbedingungen der Applikation und der Medieneignung ab. Beispielsweise führen kapazitive Drucksensoren bei Anwendungen mit starker Vibration zu Messungenauigkeiten; nicht jeder Sensor verträgt aggressive Gase und Flüssigkeiten. Je nach Art der Applikation sind bestimmte Zulassungen erforderlich wie SIL 2/SIL 3 nach DIN EN 61508, PL nach DIN EN 13849 oder eine Ausführung für den explosionsgeschützten Bereich. Im Zweifel sollte eine ausführliche Beratung in Anspruch genommen werden.

- ${title}${badge}