Automatisierungssysteme – Das Wichtigste im Überblick

Wie es der Name schon sagt, dienen Automatisierungssysteme der Automatisierung von Prozessen. Automatisierungslösungen finden sich in vielen Bereichen der Industrie – z. B. in der Prozess- und der Fertigungstechnik bzw. in der Logistik. Erfahren Sie mehr über die Automatisierung in der Industrie und den Leistungsumfang der zur Automation eingesetzten Komponenten!

Inhaltsverzeichnis

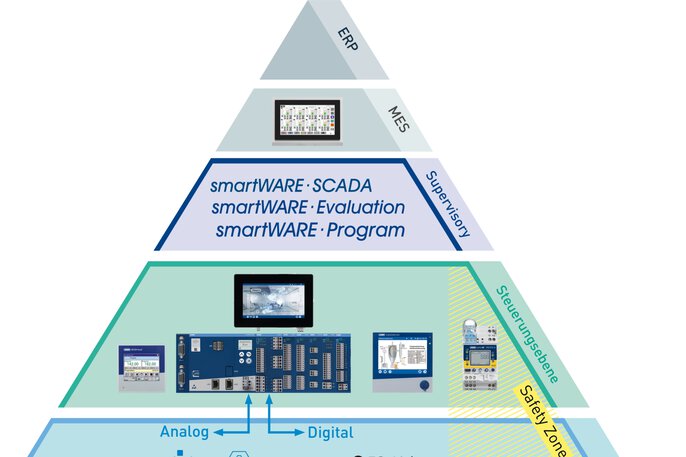

Wo findet man Automationssysteme in der Automatisierungspyramide?

Automatisierungssysteme befinden sich in der Steuerungsebene der Automatisierungspyramide, verarbeiten die Signale der Sensorik und steuern die Aktoren an. Sie geben Daten in der Pyramide nach oben bis zur Unternehmensleitebene weiter.

Automatisierungspyramide

Wie sind Automatisierungssysteme aufgebaut?

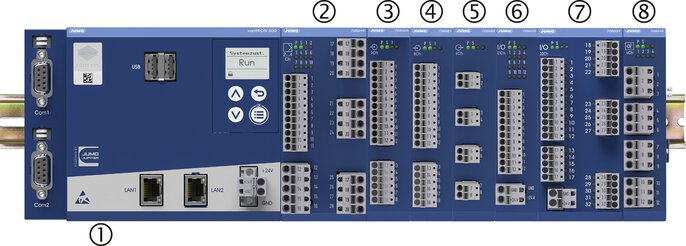

Automatisierungssysteme werden in der Regel in Schaltschränke eingebaut und ermöglichen die Montage auf einer DIN-Schiene. Sie bestehen aus einer Zentraleinheit (1), welche mit den Anschaltmodulen (2 bis 8) über den Systembus kommuniziert.

Die Zentraleinheit ist für die Steuerung und die übergeordnete Kommunikation verantwortlich. In ihr stehen alle Variablen der Anschaltmodule zur Verfügung (wie beispielsweise die Temperaturen der Sensoren an den Analogeingängen). In der Zentraleinheit kommt normalerweise auch eine SPS zum Einsatz und so können beispielsweise Schrittketten abgearbeitet werden.

Beispielsystem JUMO variTRON 500

Warum werten Automatisierungssysteme analoge Signale aus?

Automatisierungssysteme regeln und überwachen Prozessgrößen. Dazu müssen Temperatur, Druck, Durchfluss, Feuchte und andere physikalische Größen messtechnisch erfasst werden. Häufig verfügen die Sensoren über eine interne Elektronik und geben den Messwert als 4 bis 20 mA Signal aus. So müssen die Analogeingänge eines Automatisierungssystems zumindest Stromsignale auswerten können.

Das gezeigte Anschaltmodul (3) ist mit 4 universellen Eingängen für die Aufnahme von Stromsignalen (4 bis 20 mA) aber auch für die Aufnahme von Widerstandsthermometern und Thermoelementen geeignet. Das 2. Analogeingangsmodul (4) kann 8 Widerstandsthermometer aufnehmen.

In den Anlagen müssen in der Regel auch binäre Signale aufgenommen werden wie der Status von Thermostaten, Druckschaltern und Näherungssensoren. Auch für diesen Zweck muss die Hardware vorhanden sein (6 + 7).

Warum haben Automationssysteme analoge und binäre Ausgänge?

Automationssysteme beeinflussen oft Prozessgrößen. Es muss geheizt, befeuchtet und z. B. ein Wechselrichter zur Drehzahlveränderung eines Motors angesteuert werden. Die Ansteuerung erfolgt meist über ein Stromsignal (4 bis 20 mA), sodass die Anschaltmodule Analogausgänge bieten müssen (5).

Die Ansteuerung von Aktoren geschieht auch über Binärausgänge wie Relais- (8) oder Logikausgänge (6 + 7).

Wie werden Prozessgrößen konstant gehalten?

In den Prozessschritten müssen Prozessgrößen in unterschiedlicher Höhe vorliegen (bspw. 120 °C, 3 bar oder 270 l/h). Die Zentraleinheit muss die entsprechenden Sollwerte vorgeben und Regler müssen durch die Ansteuerung von Heizungen, Kompressoren und Pumpen dafür sorgen, dass die Größen in der Anlage ausgeregelt werden. In vielen Systemen sind die Regler in der SPS realisiert – es handelt sich dann um sogenannte Software-Regler. Das dargestellte System verfügt jedoch über Hardware-Regler (2). Dieses Konzept hat zwei Vorteile: Die Regler regeln auch bei Ausfall der SPS auf den letzten Sollwert (höhere Prozesssicherheit); die Ist- und Sollwerte müssen nicht im Zyklus der Abtastzeit zwischen der SPS und den Reglern übertragen werden (Verringerung der Buszykluszeit).

Was sind dezentrale Automatisierungssysteme?

Die Struktur des abgebildeten Systems ist zentral. Alle Leitungen der Sensoren/Aktoren müssen zentral zum Schaltschrank des Systems geführt werden. Man stelle sich aber eine Teilanlage vor, die sich etwa 50 Meter entfernt vom Schaltschrank befindet. Insbesondere bei analoger Sensorik/Aktorik ergibt sich in diesem Szenario ein hoher Verdrahtungsaufwand. Deshalb ist es bei vielen Automatisierungssystemen möglich, einen Teil der Anschaltmodule in einer Unterverteilung zu platzieren und diese mit dem Hauptsystem über den Systembus zu verbinden. So wird ein zentrales Automatisierungssystem zu einem dezentralen System und der Verdrahtungsaufwand geringer.

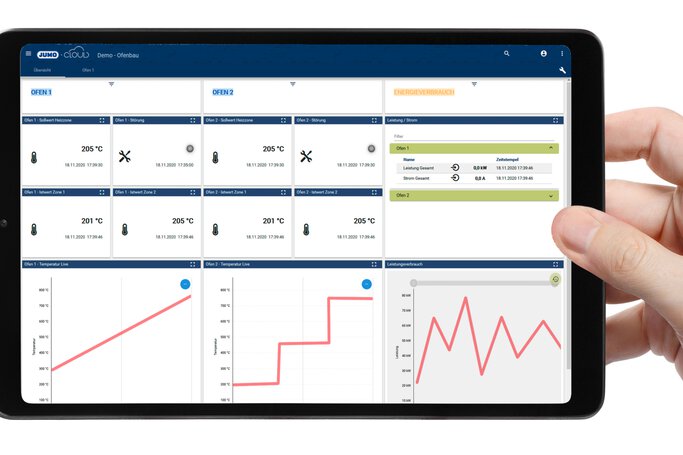

Warum wird eine Visualisierung benötigt und wie arbeitet diese?

Eine effektive Prozessautomatisierung erfordert eine konsequente Anlagenüberwachung, sodass das System mit allen Prozessgrößen zur Anzeige gebracht werden muss. In der Visualisierung muss es ebenfalls möglich sein, Veränderungen vorzunehmen wie die Einstellung eines anderen Sollwertes. Im Beispielsystem wird die Visualisierung in der implementierten SPS eingerichtet. Alle Endgeräte, die sich im gleichen Netz wie die LAN-Schnittstelle der Zentraleinheit befinden, können die Visualisierung bzw. den Webserver der SPS aufrufen. Endgeräte können Browser-Anwendungen oder auch Webpanels sein.

Eine Visualisierung bzw. Steuerung soll häufig weltweit auf unterschiedlichen Endgeräten möglich sein. Hierzu kann das System in einer Cloud-Anwendung über einen PC oder ein Smartphone aufgerufen werden.

Visualisierung über Webpanel

Visualisierung auf dem Tablet

Wie werden Automatisierungssysteme programmiert?

Üblicherweise verfügt ein Automatisierungssystem über eine SPS, welche in einer Programmiersprache wie CFC oder ST-Code programmiert wird. Diese verknüpft die Signale der Anschaltmodule (die Signale aufnehmen) und steuert Anschaltmodule an (die über Ausgänge verfügen). So realisiert die SPS beispielsweise eine Ablaufsteuerung.

Eine komplette Automatisierungslösung zu realisieren, ist sehr umfangreich. Zur Vereinfachung der Einrichtung existiert für das Beispielsystem ein Konfigurationsprogramm, das grundsätzliche Einstellungen wie die Anpassung der Analogeingänge auf die Sensorik und die Funktionen der Reglermodule vornehmen kann. Danach wird das Projekt über die SPS erweitert – hier wird auf Musterprojekte zurückgegriffen, die eine Visualisierung enthalten. Durch diese Vorgehensweise ist die Einrichtung des Automatisierungssystems deutlich weniger aufwändig.

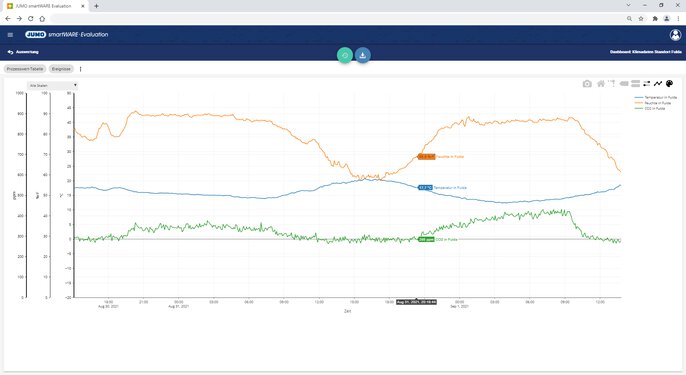

Was muss Automatisierungstechnik noch leisten?

In vielen Anwendungen muss nachvollziehbar sein, wie der Verlauf der Prozessgrößen Temperatur, Druck, Feuchte, etc. während des Produktionsvorgangs war. Daher müssen alle relevanten Größen aufgezeichnet werden und auffindbar sein, beispielsweise mit Hilfe einer Auftragsnummer.

Das Mustersystem überträgt die aufgezeichneten Messwerte über das Netzwerk an einen Server. Über eine Browser-Anwendung kann an allen PCs im gleichen Netzwerk auf den Server zugegriffen werden, sodass eine Datenauswertung wie in der untenstehenden Grafik möglich ist.

Weiterhin muss ein Automatisierungssystem durch andere Systeme über eine Schnittstelle erreichbar sein. So kann das Beispielsystem über eine LAN-Schnittstelle (Netzwerk), über PROFINET oder über serielle Schnittstellen kommunizieren.

Datenauswertung über Browser-Anwendung

- ${title}${badge}