SCADA-System – das sollten Sie wissen

In einer zunehmend digitalisierten und automatisierten Welt werden Technologien zur Überwachung und Steuerung technischer Prozesse immer wichtiger. Dazu zählen neben cloudbasierten Lösungen auch lokal installierte SCADA-Systeme. Im folgenden FAQ-Text beantworten wir die wichtigsten Fragen rund ums SCADA-System, seine Funktionsweise, Einsatzbereiche und Vorteile.

Inhaltsverzeichnis

Was ist ein SCADA-System?

Ein SCADA-System (Supervisory Control and Data Acquisition) ist ein computergestütztes System zur Visualisierung, Analyse und Steuerung von Prozessdaten. Es gehört zur Operational Technology (OT) und ist im Gegensatz zu klassischen Prozessleitsystemen darauf ausgelegt, großflächig verteilte Anlagen zentral zu verwalten. Als Bestandteil der Leitebene vernetzt SCADA die Prozessebene mit der IT und schafft einen durchgängigen Datenfluss entlang der Automatisierungspyramide.

Wie funktioniert ein SCADA-System?

Das Herzstück des Systems ist eine SCADA-Software, die alle Automatisierungsebenen miteinander verknüpft. In der Feldebene erfassen Sensoren und Aktoren kontinuierlich Prozessdaten wie Temperatur, Druck oder Füllstand. Diese Daten werden an die Steuerungsebene weitergeleitet – meist an speicherprogrammierbare Steuerungen oder Regler.

Standardisierte Kommunikationsprotokolle wie OPC UA oder Modbus sorgen für die Übertragung der erfassten Daten an die Leitebene, wo diese in Echtzeit visualisiert, analysiert und archiviert werden. So entsteht ein klares Bild des aktuellen Anlagenzustands – inklusive aller relevanten Messwerte, Warnmeldungen und zeitlichen Verläufe.

Wie erfolgt der Zugriff auf ein SCADA-System?

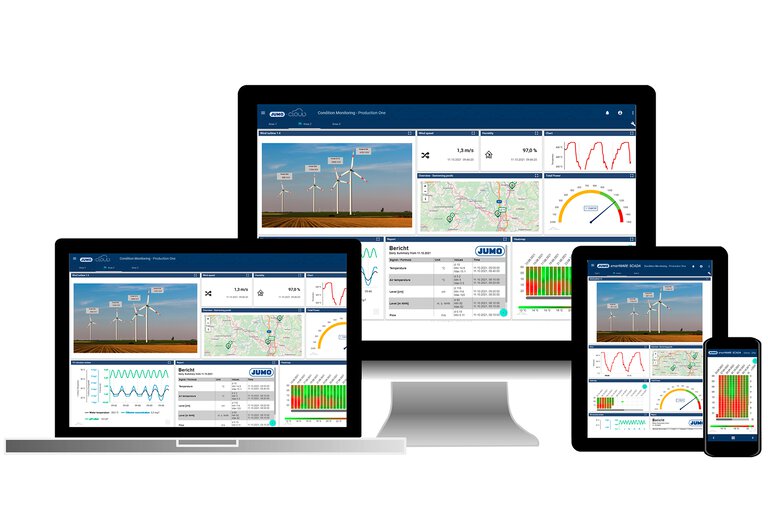

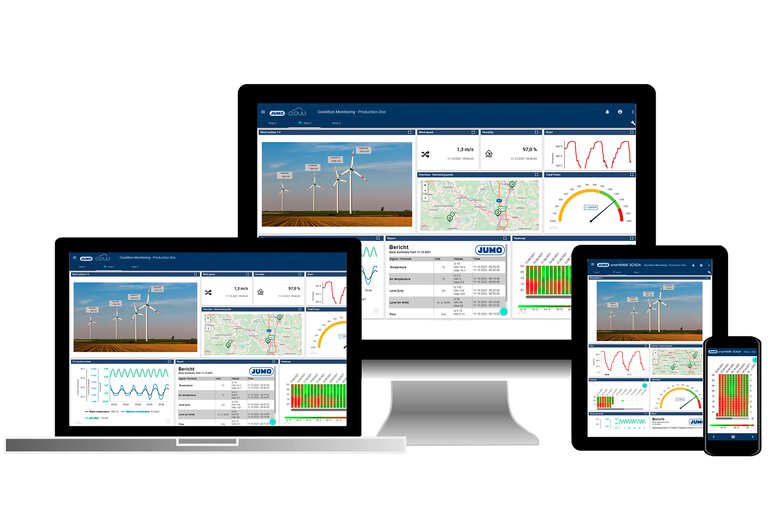

Die Bedienung eines SCADA-Systems erfolgt traditionell über lokale Bediengeräte wie Human Machine Interfaces (HMIs), die sich direkt vor Ort an der Anlage befinden, oder Automatisierungssysteme mit Touch Panel. Moderne SCADA-Lösungen bieten zunehmend auch webbasierte Zugriffswege, bei denen Bediener über gängige Internet-Browser oder spezialisierte Web-Clients auf die Visualisierung und Steuerung der Anlagen zugreifen können.

Diese Flexibilität ermöglicht nicht nur den Zugriff von verschiedenen Endgeräten wie PCs, Tablets oder Smartphones, sondern auch den sicheren Remote-Zugriff von externen Standorten aus. Voraussetzung dafür sind geeignete Sicherheitsmaßnahmen wie verschlüsselte Verbindungen, VPNs und Zugriffskontrollen, um die Integrität und Vertraulichkeit der Prozessdaten zu gewährleisten.

Welche Vorteile bietet ein SCADA-System?

SCADA-Systeme bieten eine Vielzahl von Vorteilen, die sowohl technische als auch wirtschaftliche Aspekte betreffen. Dazu zählen:

1. Zentrale Prozessüberwachung in Echtzeit

Einer der größten Vorteile eines SCADA-Systems liegt in der kontinuierlichen Überwachung aller angebundenen Prozesse und Anlagen – in Echtzeit und von einem zentralen Leitstand aus. Betriebszustände, Messwerte, Alarme und Ereignisse werden laufend erfasst, visualisiert und dokumentiert. Dies ermöglicht es dem Bedienpersonal, frühzeitig auf Abweichungen, Störungen oder sicherheitsrelevante Ereignisse zu reagieren, bevor diese sich negativ auf den Betrieb auswirken. Stillstände, Produktionsausfälle oder Schäden an Maschinen lassen sich so minimieren und die Anlagenverfügbarkeit erhöhen.

2. Verbesserte Datenbasis für Analyse und Optimierung

SCADA-Systeme erfassen und archivieren große Mengen an Prozessdaten über definierte Zeiträume hinweg. Diese Historie ist eine wertvolle Grundlage für nachgelagerte Analysen – etwa zur Ursachenforschung bei Störungen, zur Energieverbrauchsoptimierung oder zur Verbesserung von Produktionsprozessen. Darüber hinaus unterstützen viele SCADA-Lösungen den Export in Formate, die sich leicht in Business-Intelligence-Tools oder Managementsysteme wie MES oder ERP integrieren lassen.

3. Integration und Vernetzung bestehender Systeme

Ein SCADA-System lässt sich meist problemlos in vorhandene Automatisierungsstrukturen integrieren. Über standardisierte Protokolle (wie OPC UA, Modbus oder SPE) kommuniziert es mit unterschiedlichsten Steuerungen, Sensoren oder Feldgeräten – selbst, wenn diese von verschiedenen Herstellern stammen. So entsteht ein durchgängiges, interoperables Gesamtsystem, ohne dass die bestehende Infrastruktur vollständig ersetzt werden muss.

4. Erhöhte Betriebssicherheit und Fehlervorsorge

Dank umfangreicher Diagnose- und Alarmfunktionen trägt ein SCADA-System zur Erhöhung der Betriebssicherheit bei. Kritische Zustände – etwa Grenzwertüberschreitungen, Pumpenausfälle oder Kommunikationsfehler – werden automatisch erkannt und an die zuständigen Stellen gemeldet. In Verbindung mit Redundanzkonzepten und Benutzerrollen lassen sich auch Sicherheitsanforderungen und Zugriffskontrollen effizient umsetzen.

5. Skalierbarkeit und Zukunftssicherheit

Ein gut geplantes SCADA-System ist modular aufgebaut und damit für die digitale Transformation flexibel erweiterbar. Neue Maschinen, Sensoren oder ganze Anlagenteile lassen sich in der Regel ohne großen Aufwand integrieren. Das macht die Lösung zukunftssicher – insbesondere in Zeiten wachsender Anforderungen durch Industrie 4.0 oder IoT. Wie das SPS-MAGAZIN bereits 2014 berichtet, gelten moderne SCADA-Systeme als tragende Säule digital vernetzter Produktionsprozesse.

6. Unterstützung von Remote-Zugriff und dezentralem Arbeiten

Viele moderne SCADA-Systeme ermöglichen auch den sicheren Zugriff auf Prozessdaten über VPN oder Web-Clients. Das ist besonders vorteilhaft für Unternehmen mit mehreren Standorten oder für Anlagen, die geografisch verteilt betrieben werden (z. B. in der Energie- oder Wasserwirtschaft oder Smart City-Mobilität). Servicepersonal kann dadurch auch aus der Ferne Diagnosefunktionen durchführen oder kurzfristig eingreifen, ohne vor Ort sein zu müssen.

7. Dokumentation und Nachvollziehbarkeit

Alle Ereignisse, Zustandsänderungen und Bedienereingriffe werden automatisch protokolliert. Das sorgt für vollständige Nachvollziehbarkeit im Sinne von Qualitätssicherung, Auditierung oder behördlicher Auflagen – etwa im Bereich der Lebensmittelsicherheit, Energieversorgung oder Umwelttechnik. Auch im Falle von Störungen oder Unfällen kann lückenlos rekonstruiert werden, wann was passiert ist.

Was unterscheidet SCADA-Systeme von cloudbasierten Lösungen?

SCADA-Systeme und cloudbasierte Lösungen verfolgen ähnliche Ziele – etwa die Überwachung, Steuerung und Analyse von technischen Prozessen – unterscheiden sich aber grundlegend in ihrer Architektur, Einsatzweise, Sicherheit und Flexibilität. Dennoch sind sie keine direkten Konkurrenten, sondern ergänzen sich zunehmend.

Architektur und Datenverarbeitung

- SCADA-System

(lokal)

Läuft auf firmeninternen Servern, oft direkt vor Ort. Sensor- und Steuerungsdaten werden lokal verarbeitet und visualisiert. - Cloud-Lösung

Verarbeitet Daten in externen Rechenzentren. Die Kommunikation erfolgt über das Internet, der Zugriff ist ortsunabhängig über Webbrowser oder Apps möglich.

Echtzeitfähigkeit und Reaktionszeiten

- SCADA-System

Reagiert innerhalb von Millisekunden bis wenigen Sekunden – ideal für zeitkritische oder sicherheitsrelevante Anwendungen. - Cloud-System

Aufgrund von Latenzen über das Internet nicht für direkte Prozesssteuerung geeignet. Besser für Analyse, Reporting oder übergeordnete Überwachung.

Datensicherheit und Datenschutz

- SCADA

Daten bleiben im lokalen Netzwerk, volle Kontrolle durch das Unternehmen. Besonders wichtig bei kritischer Infrastruktur. - Cloud

Setzt auf moderne Verschlüsselung und Zugangskontrollen, erfordert aber Vertrauen in den Anbieter. Daten verlassen das eigene Unternehmensnetzwerk.

Betrieb und Wartung

- SCADA-System

Interne IT oder Automatisierungsteams übernehmen Betrieb, Updates, Backups und Fehleranalyse. - Cloud-Technologie

Der Anbieter übernimmt Wartung, Systempflege und Updates – entlastet die interne IT, erfordert aber klare SLA-Regelungen.

Kostenstruktur

- SCADA

Höhere Anfangsinvestitionen (Hardware, Lizenzen, Installation), aber langfristig stabile Betriebskosten. - Cloud

Abonnement- oder nutzungsbasiertes Modell (SaaS). Geringe Einstiegskosten, aber ggf. steigende laufende Kosten bei intensiver Nutzung.

Wie sieht die Zukunft der SCADA-Technologie aus?

Im Jahr 2024 wurde die SCADA-Technologie laut Marktforschungsunternehmen Fortune Business Insights mit einer Markgröße von 41,75 Mrd. USD bewertet. Diese Entwicklung wird durch technologische Fortschritte und die fortschreitende Digitalisierung beschleunigt.

So liegt die Zukunft von SCADA-Systemen in modularen, intelligenten Plattformen, die eng mit IIoT, Cloud-Technologien, Edge Computing und KI-Anwendungen vernetzt sind. Moderne SCADA-Lösungen fungieren dabei nicht mehr nur als Visualisierungs- und Steuerungstools, sondern als zentrale Datenknotenpunkte für Echtzeitanalyse, Fernzugriff, vorausschauende Wartung und adaptive Prozessoptimierung.

Gleichzeitig rücken Offenheit (z. B. über OPC UA oder MQTT), Interoperabilität und Cybersecurity stärker in den Fokus – etwa durch die Umsetzung etablierter Sicherheitsstandards wie IEC 62443. In vielen industriellen Anwendungen setzen Unternehmen daher zunehmend auf hybride Architekturen. Während SCADA lokal für die Echtzeitsteuerung zuständig bleibt, übernehmen cloudbasierte Systeme die übergeordnete Datenanalyse, KI-basierte Optimierung oder mobile Visualisierung.

Wie läuft die Einführung eines SCADA-Systems ab?

Die Einführung eines SCADA-Systems verläuft typischerweise in mehreren, aufeinander abgestimmten Phasen – von der ersten Bedarfserhebung bis zur finalen Inbetriebnahme. Damit ein solches Projekt erfolgreich umgesetzt werden kann, ist eine strukturierte Vorgehensweise und die Beratung durch einen Spezialisten für SCADA-Systeme essenziell.

Anforderungsanalyse

In der Anforderungsanalyse werden die konkreten Ziele und Rahmenbedingungen des Projekts definiert. Dazu zählen etwa die Frage, welche Prozesse überwacht und gesteuert werden sollen, welche Datenpunkte zu erfassen sind, welche Reaktionszeiten erforderlich sind und ob bestehende Automatisierungssysteme (wie SPS oder RTUs) eingebunden werden müssen. Auch Anforderungen an Sicherheit, Verfügbarkeit, Redundanz sowie Benutzerrechte fließen in die Analyse mit ein. Die Ergebnisse dieser Phase werden in einem detaillierten Lastenheft festgehalten, das als Grundlage für alle weiteren Planungsschritte dient.

Auswahl geeigneter Hard- und Software-Komponenten

Basierend auf dem definierten Bedarf wird eine SCADA-Plattform gewählt, die zur bestehenden Infrastruktur passt, skalierbar ist und alle notwendigen Funktionen bereitstellt. Hinzu kommt die Auswahl der Steuerungshardware (wie speicherprogrammierbare Steuerungen oder Remote-Terminal-Units), Netzwerkkomponenten (z. B. Switches, Gateways oder Firewalls) sowie der Server und Bediengeräte für Visualisierung und Datenspeicherung. Auch das Lizenzmodell, Wartungsverträge und mögliche Schnittstellen zu bestehenden IT-Systemen (wie ERP oder MES) werden in dieser Phase berücksichtigt.

Systemplanung und Architekturentwicklung

Hier wird die gesamte Struktur des SCADA-Systems konzipiert – von der Netzwerk-Topologie über die Server- und Clientstruktur bis hin zu Redundanzstrategien, Sicherheitskonzepten und der Integration externer Systeme. Es wird genau festgelegt, welche Geräte an welchen Stellen angebunden werden, wie die Kommunikation erfolgt und wie das System auf Fehler oder Ausfälle reagieren soll. Zudem wird ein Projektzeitplan mit Meilensteinen, Ressourcenbedarf und Verantwortlichkeiten erstellt.

Engineering

Während der Engineering-Phase wird die zuvor definierte Systemstruktur umgesetzt. Die SCADA-Software wird konfiguriert, Datenpunkte werden angelegt, Kommunikationsprotokolle implementiert und Visualisierungen erstellt – etwa Prozessbilder, Fließschemata, Alarmkaskaden und Dashboards. Auch die Benutzerverwaltung mit unterschiedlichen Zugriffsrechten wird eingerichtet. Falls notwendig, werden Skripte programmiert, um automatisierte Abläufe oder Berechnungen zu realisieren.

Systemintegration

Nach der Softwarekonfiguration folgt die Systemintegration, also der Zusammenschluss der SCADA-Plattform mit den realen Feldgeräten und Steuerungen. Dabei wird überprüft, ob die Kommunikation mit Sensoren, Aktoren und SPS korrekt funktioniert. Die Verbindung zwischen Steuerungsebene und Leitebene wird getestet, Daten werden live übertragen, Befehle korrekt weitergegeben und Rückmeldungen überprüft. Oft treten in dieser Phase kleinere technische Probleme auf, etwa fehlerhafte Adressierung oder Zeitverzögerungen in der Datenübertragung, die aber in der Regel schnell behoben werden können.

Testphase und Inbetriebnahme

Hier wird das komplette SCADA-System unter realen Bedingungen geprüft. Funktionstests stellen sicher, dass alle Visualisierungen korrekt arbeiten und Steuerelemente wie geplant funktionieren. Alarme werden simuliert, um zu sehen, ob sie ausgelöst und weitergeleitet werden. Auch die Performance wird getestet – etwa bei hoher Datenlast oder unter Redundanzszenarien. Die Testphase ist entscheidend für die Betriebssicherheit und sollte sorgfältig dokumentiert werden. Erst wenn alle Funktionen stabil laufen, erfolgt die Inbetriebnahme, meist zuerst im Beobachtungsmodus, bevor das System in den Produktivbetrieb übergeht.

Wie geht es nach der Einführung einer SCADA-Lösung weiter?

Der Betrieb eines SCADA-Systems endet nicht mit der Inbetriebnahme. Neben der Schulung des Personals und der Erstellung einer Dokumentation ist eine kontinuierliche Wartung notwendig, um die Systemstabilität, Sicherheit und Leistungsfähigkeit langfristig zu gewährleisten. Dazu zählen regelmäßige Software-Updates, Überprüfung der Kommunikation mit den Feldgeräten, Backup der Daten sowie die Anpassung an veränderte Prozessanforderungen. Fehler und Störungen werden zeitnah analysiert und behoben, um Ausfallzeiten zu minimieren. Zudem wird das System durch regelmäßige Prüfungen auf Sicherheitslücken kontrolliert, um es vor Cyberangriffen und Datenverlust zu schützen.

- ${title}${badge}