Thermoelemente – Ein Überblick

Thermoelemente sind aus industriellen Prozessen nicht mehr wegzudenken und für weite Temperaturbereiche geeignet. Sie sind als unterschiedliche Typen erhältlich und werden meist bei hohen Temperaturen bzw. in Industrieöfen eingesetzt. Erfahren Sie mehr über den hitzebeständigen Temperatursensor!

Inhaltsverzeichnis

Was ist ein Thermoelement?

Thermoelemente basieren auf dem Prinzip der vergleichenden Messung und bestehen aus zwei metallischen Leitern verschiedener Materialien (Thermopaar), die an der Spitze miteinander verschweißt sind. Je nach Materialpaarung besitzen sie eine unterschiedlich starke Thermospannung und sind für andere Temperaturbereiche geeignet. Am häufigsten verwendet werden Thermoelemente Typ K und Thermoelemente Typ J.

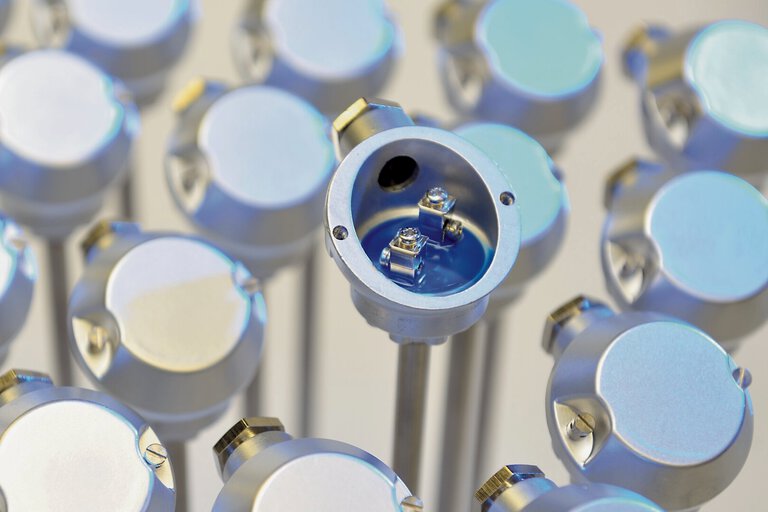

Wie ist ein Thermoelement aufgebaut?

Normalerweise besteht das Thermoelement aus einer Kombination zweier Materialien mit Durchmessern von 0,2 bis 5 mm. Bei der Verwendung von Edelmaterialien wie Rhodium oder Platin reichen diese Abmessungen von 0,1 bis 0,5 mm. Da der Außenmantel des Sensors sehr hohen Temperaturen ausgesetzt ist, werden in der Produktion von Thermoelementen verschiedene Stahlsorten verwendet. Bei Thermoelement-Typen für höchste Temperaturen wird das Thermoelementschutzrohr aus hitzebeständigem Stahl oder keramischen Werkstoffen hergestellt. Bei speziellen Messungen, wie z.B. der Temperatur von flüssigen Metallen, Glas oder flüssigem Stahl, kommen hochspezialisierte Thermoelementausführungen zum Einsatz.

Welche Eigenschaften sollte ein Thermoelement besitzen?

Das Schutzrohr muss gegen Korrosion, Temperaturschock und mechanische Beschädigung beständig sein. Eine wünschenswerte Eigenschaft zur Vermeidung von Korrosion des Thermoelements ist die Undurchlässigkeit von Gasen, die den Alterungsprozess des Thermoelements erheblich beschleunigen könnten. Designs ohne Abdeckung können zur Reduzierung dynamischer Fehler verwendet werden.

Außerdem sollte bei der Auswahl eines Thermoelementmaterials darauf geachtet werden, dass es einen hohen Seebeck-Faktor besitzt und dass die Temperatur seinen Wert so wenig wie möglich beeinflusst, um eine lineare Kennlinie zu erreichen.

Wie unterscheiden sich Thermoelemente und Widerstandsthermometer?

Im Gegensatz zu einem Widerstandsthermometer kann ein Thermoelement in einem wesentlich höheren Temperaturbereich eingesetzt werden. Darüber hinaus sind Thermoelemente robuster und widerstandsfähiger gegenüber mechanischen Belastungen.

Welche Metallkombinationen gibt es bei Thermoelementen?

Unter der Vielzahl möglicher Metallkombinationen wurden bestimmte ausgewählt und in ihren Eigenschaften genormt, insbesondere der Spannungsreihe und den zulässigen Grenzabweichungen. Die folgenden Elemente sind hinsichtlich der Thermospannung und deren Toleranz sowohl weltweit (IEC) genormt als auch europäisch bzw. national genormt.

Farbkennzeichnung bei Thermoelementen

|

Element |

Maximaltemperatur |

Definiert bis |

Plusschenkel |

Minusschenkel |

|

|

Fe-CuNi |

„J“ |

750°C |

1200°C |

schwarz |

weiß |

|

Ce-CuNi |

„T“ |

350°C |

400°C |

braun |

weiß |

|

NiCr-Ni |

„K“ |

1200°C |

1370°C |

grün |

weiß |

|

NiCr-CuNi |

„E“ |

900°C |

1000°C |

violett |

weiß |

|

NiCrSi-NiSi |

„N“ |

1200°C |

1300°C |

rosa |

weiß |

|

Pt10Rh-Pt |

„S“ |

1600°C |

1540°C |

orange |

weiß |

|

Pt13Rh-Pt |

„R“ |

1600°C |

1760°C |

orange |

weiß |

|

Pt30Rh-Pt6Rh |

„B“ |

1700°C |

1820°C |

grau |

weiß |

|

Thermoelemente nach DIN EN 60 584 |

|||||

|

Element |

Maximaltemperatur |

Definiert bis |

Plusschenkel |

Minusschenkel |

|

|

Fe-CuNi |

„L“ |

700°C |

900°C |

rot |

blau |

|

Ce-CuNi |

„U“ |

400°C |

600°C |

rot |

braun |

|

Thermoelemente nach DIN 43 710 |

|||||

Farbkennzeichnungen für Thermoelemente nach

|

Element |

Typ |

Mantel |

Plusschenkel |

Minusschenkel |

|

Cu-CuNi |

„T“ |

braun |

braun |

weiß |

|

Fe-CuNi |

„J“ |

schwarz |

schwarz |

weiß |

|

NiCr-Ni |

„K“ |

grün |

grün |

weiß |

|

NiCrSi-NiSi |

„N“ |

rosa |

rosa |

weiß |

|

NiCr-CuNi |

„E“ |

violett |

violett |

weiß |

|

Pt10Rh-Pt |

„S“ |

orange |

orange |

weiß |

|

Pt13Rh-Pt |

„R“ |

orange |

orange |

weiß |

|

Farbkennzeichnungen für Thermoelemente nach DIN EN 60 584 |

||||

|

Element |

Typ |

Mantel |

Plusschenkel |

Minusschenkel |

|

Fe-CuNi |

„L“ |

blau |

rot |

blau |

|

Ce-CuNi |

„U“ |

braun |

rot |

braun |

|

Farbkennzeichnungen für Thermoelemente nach DIN 43 713 |

||||

|

Element |

Typ |

Mantel |

Plusschenkel |

Minusschenkel |

|

NiCr-Ni |

„K“ |

grün |

rot |

grün |

|

Pt10Rh-Pt |

„S“ |

weiß |

rot |

weiß |

|

Pt13Rh-Pt |

„R“ |

weiß |

rot |

weiß |

|

Farbkennzeichnungen für Thermoelemente nach DIN 43 714, Status 1979 |

||||

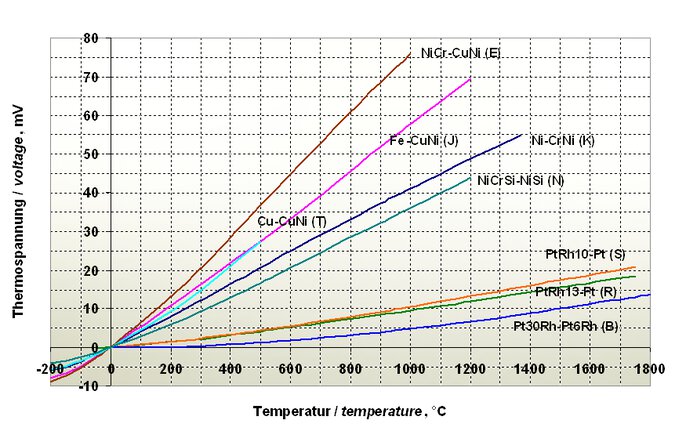

Thermospannungen verschiedenen Thermopaare bezogen auf eine vergleichsstellentemperatur von 0 °C nach DIN EN 60584

Wie arbeitet ein Thermoelement?

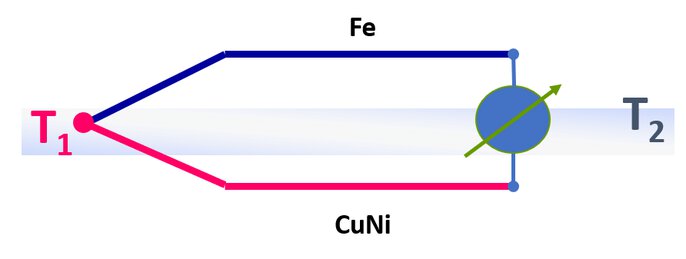

Das Prinzip der Thermoelemente ist das Ergebnis des sogenannten Seebeck-Effekts. Dieses Phänomen lässt sich durch die Theorie der freien Elektronen erklären, nach der verschiedene Arten von Leitern eine unterschiedliche Dichte an freien Elektronen aufweisen. An der Kontaktstelle von zwei verschiedenen Leitern, die ein Thermoelement bilden, bewegen sich die Elektronen von einem Leiter zum anderen. Eine größere Anzahl von Elektronen wird sich von einem Leiter mit höherer Dichte zu einem Leiter bewegen mit geringerer Dichte. Die Intensität der Elektronenwanderung hängt von der Temperatur des Kontaktpunktes der beiden Leiter ab, sie ist auch umso höher, je höher die Temperatur ist. Die elektromotorische Kraft, die in einem Thermoelement-Schaltkreis gebildet wird, der aus zwei verschiedenen Leitern besteht, deren Enden bei unterschiedlichen Temperaturen platziert wurden, ist durch die Formel gegeben:

V = (S-SA) × (T2 - T1)

Die resultierende elektromotorische Kraft liegt in der Größenordnung von einigen bis zu mehreren Dutzend Mikrovolt pro Grad Celsius.

Beispiel Messkette Thermoelement

Wie wählt man das richtige Thermoelement aus?

Die Auswahl des Thermoelement-Typs hängt in erster Linie von der Einsatztemperatur ab. Weiterhin sollte ein Element mit hoher Thermospannung gewählt werden, um ein möglichst störunempfindliches Messsignal zu erhalten. In der folgenden Tabelle sind die verschiedenen Elemente zusammen mit einer kurzen Charakterisierung aufgeführt. Die empfohlenen Maximaltemperaturen können nur als Eckwerte angenommen werden, da sie stark von den Einsatzbedingungen abhängen. Sie beziehen sich auf einen Drahtdurchmesser von 3 mm bei den unedlen und 0,5 mm bei den edlen Elementen.

|

Cu-CuNi |

350°C |

Geringe Verbreitung. |

|

Fe-CuNi |

700°C |

Stark verbreitet, preiswert, korrosionsgefährdet. |

|

NiCr-CuNi |

700°C |

Geringe Verbreitung, hohe Thermospannung. |

|

NiCr-Ni |

1000°C |

Im Bereich von 800 - 1000°C oft eingesetzt, auch für den unteren Temperaturbereich geeignet. |

|

NiCrSi-NiSi |

1300°C |

(Noch) wenig verbreitet. Kann teilweise edle Elemente ersetzen. |

|

Pt10Rh-Pt |

1500°C (1300°C) |

Hohe Kosten, sehr gute Langzeitkonstanz, eng toleriert. |

|

Pt30Rh-Pt6Rh |

1700°C |

Hohe Kosten, geringste Thermospannung, hohe Maximaltemperatur. |

Wie wird ein Thermoelement angeschlossen?

Die Länge der Thermo- oder Ausgleichsleitung ist wegen des geringen Innenwiderstandes von untergeordneter Bedeutung. Bei größeren Leitungslängen mit geringem Querschnitt kann allerdings der Widerstand der Thermo- oder Ausgleichsleitungen vergleichsweise hohe Werte annehmen. Zur Vermeidung von Anzeigefehlern muss der Innenwiderstand der Eingangsschaltung von Folgegeräten mindestens 1000 mal größer sein als der Widerstand des angeschlossenen Thermoelementes. Es dürfen immer nur Ausgleichsleitungen aus dem gleichen Material wie das Element selbst bzw. mit den gleichen thermoelektrischen Eigenschaften eingesetzt werden, da ansonsten an der Verbindungsstelle ein neues Element entsteht. Die Ausgleichsleitung muss bis zur Vergleichsstelle verlegt werden. Beim Anschluss von Thermoelementen ist die Polarität zu beachten.

Was macht man bei Kurzschluss oder Unterbrechung?

Ein Thermoelement liefert keine Spannung, wenn die Messtemperatur gleich der Vergleichsstellentemperatur ist. Wird ein Thermoelement bzw. die Ausgleichsleitung kurzgeschlossen, so entsteht die neue Messstelle am Ort des Kurzschlusses. Tritt ein derartiger Kurzschluss beispielsweise im Anschlusskopf auf, so wird nicht mehr die Temperatur der eigentlichen Messstelle angezeigt, sondern die des Anschlusskopfes.

- ${title}${badge}